摘要:对DN100涡轮流量计进行了基准实验、上游90°单弯头、90°双弯头和 90°单弯头+DN150变DN100渐缩管+90°单弯头共17组实流实验。以仪表系数、平均仪表系数相对误差、线性度和不确定度作为评价指标,根据实验结果*终给出了涡轮流量计在3种安装条件下的推荐前后直管段长度,此时3种安装条件对涡轮流量计的测量影响才能忽略。

法兰连接式涡轮流量计是一种常用的速度式流量仪表,它具有精度高、不确定度好、量程范围宽及体积小等优点,因此被广泛应用于石油、化工、冶金、轻工及食品等工业领域中。随着对涡轮流量计理论研究的不断深入,涡轮流量计发展迅速,吸引了众多流量仪表的研发人员从传感器结构优化与改进、粘性流体测量及数值仿真分析等方面研究涡轮流量计的测量性能,并取得了显著成果。随着涡轮流量计的推广和使用,其安装影响越来越受到人们的重视,安装环境和使用条件对其测量精度的影响成为需要关注的问题。

美国**标准和技术研究所(NIST)对上游安装90°单弯头和异面90°双弯头分别进行了实验研究,讨论涡轮流量计安装在下游的测量精度,对于单弯头,弯头与仪表为20D时,误差近似为0,误差随着长度的缩短而增大,长度为3D左右时误差*大,可达0.3%;对于异面双弯头,弯头与仪表为90D时,会产生0.3%的误差,随着长度缩短,误差增大,长度为3D左右时误差*大,可达2%,这个研究虽然给出了流量计安装定量的推荐长度,但并未对实验过程、实验数据进行详细描述,因此实验结果是否具有普适性,能否直接拿来使用值得推敲。此外,文献指出影响涡轮流量计精度的主要外部因素是流体的流动状态,对小流量的流量计管道设计中需要加长直管段,以减少旋转流对流量计精度的影响。目前国内针对涡轮流量计安装使用条件的实验研究鲜见报道。笔者针对100mm口径的涡轮流量计开展了基准实验、上游单弯头、双弯头和单弯头+DN150变DN100渐缩管+单弯头影响的实验研究,通过实验数据对平均仪表系数相对误差、线性度和不确定度进行了分析与评价,*终给出了3种安装条件下涡轮流量计安装的前后直管段建议长度。

1、实验装置

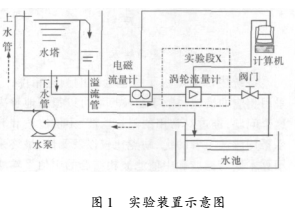

实验是在天津大学天津市过程参数检测与控制重点实验室的水流量标准装置上完成的,实验管径为100mm,图1为实验装置示意图。

本实验利用标准表法对涡轮流量计进行检定,水泵连续将水池里的水送入高位水塔,水塔通过溢流来保持水压恒定,实验时,水从水塔的下水管依次流过标准表电磁流量计、被检表涡轮流量计,*后回到水池。实验利用计算机对电磁流量计、涡轮流量计的输出信号进行实时采集与处理。液体流量标准装置DN100管线流量测量范围为20~200m3/h,精度可达0.2%。但由于加上阻流件以及被校表后造成管道压力损失增大,流量范围将会有所减小,本实验流量范围是20~145m3/h。

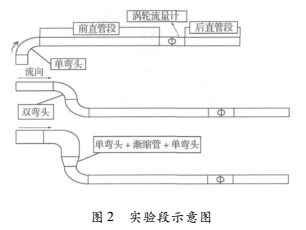

本实验针对所要研究的3种安装条件,对装置进行了改造,给出了实验研究的3种安装条件的连接方式(图2)。

2、涡轮流量计实流实验

2.1实验结果评价指标

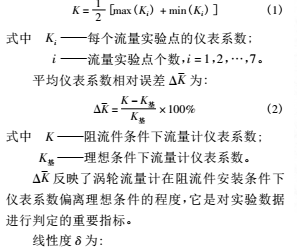

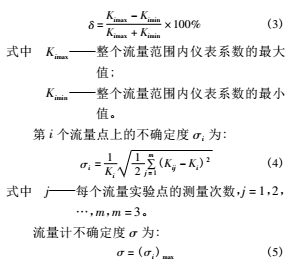

涡轮流量计的原理:当被测流体流过传感器时,在流体作用下,叶轮受力旋转,其转速与管道平均流速成正比,叶轮的转动周期改变磁电转换器的磁阻值,检测线圈中的磁通随之发生周期性变化,产生周期性的感应电势,即电脉冲信号。基于涡轮流量计的测量原理,根据涡轮流量计检定规程,确定了实流实验结果的评价指标,其中包括: 仪表系数、平均仪表系数相对误差、线性度和不确定度。

流量计仪表系数K为:

2.2数据处理结果及分析

根据实验装置所能达到的*宽流量范围,进行了基准实验、单弯头(后5D和后2D)、双弯头(后5D)和单弯头 +DN150变DN100渐缩管+单弯头(后5D)的实流实验。其中,基准实验是所有阻流件实验的参考基准,为保证涡轮流量计入口为充分发展的湍流流动,本实验选择前直管段长度为50D(D为管道直径,D=100mm),后直管段长度为10D进行基准实验。

2.2.1单弯头实验数据

图3为单弯头流量-仪表系数曲线。

从图3中可以看出,实验数据具有以下特征:

a.在相同后直管段条件下,随着流量的增加,仪表系数变化较为平缓。在单弯头后5D的各工况中,平均仪表系数相对误差值比较接近,在前2D时误差*大,达到-0.47%,但前2D的不确定度达到0.19%,该值是在*小流量时产生的,因此分析造成这一现象的原因,可能是流场扰动造成的粗大误差,而且该值和要求的不确定度(0.17%)相差不大,故可认为前2D满足安装要求;在单弯头后2D的各工况,随着前直管段长度的缩短,平均仪表系数相对误差值逐渐增大,并且在前 2D时误差达到了-0.55%。

b.后直管段长度对测量的影响:当前直管段较长时,后直管段对仪表系数的影响不大;随着前直管段逐渐缩短到2D时,后直管段越短造成平均仪表系数的偏差越大。

c.在后2D的数据中,前2D的结果不满足评价准则,所以对单弯头而言,后直管段长度为5D情况下前直管段长度至少为2D,后直管段长度为2D情况下前直管段长度至少为5D。

2.2.2双弯头的实验数据

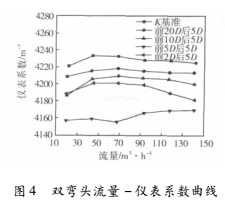

图4为双弯头流量-仪表系数曲线。

从图4中可以看出,实验数据具有以下特征:

a.在双弯头的各工况中,前20D仪表系数随流量的增加变化平缓,前10D和前5D有明显上升趋势,前2D有明显下降趋势,说明前10D、5D、2D的线性度较前20D的差。

b.对双弯头来说,前10D的平均仪表系数相对误差已达到-0.7%,前5D和前2D的误差值均大于-0.7%。与单弯头(后5D)相比,前10D到前2D的平均仪表系数相对误差值大于单弯头(后5D)的平均仪表系数相对误差值。说明双弯头的流场对涡轮流量计的测量性能的影响要比单弯头大,所以双弯头时,前直管段长度需满足至少20D,后直管段长度至少5D,此时阻流件对涡轮流量计的测量影响才能忽略。

2.2.3单弯头+DN150变DN100渐缩管+单弯头的实验数据

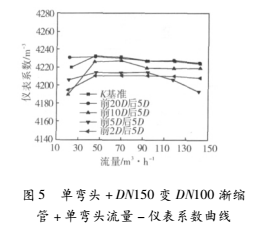

图5为单弯头+DN150变DN100渐缩管+单弯头流量-仪表系数曲线。

从图5中可以看出,实验数据具有以下特征:

a.在单弯头+DN150变DN100渐缩管+单弯头的各工况中,前20D和前10D的平均仪表系数相对误差值均在0.5%之内,但前10D的不确定度达到0.23%,同单弯头(后5D)前2D的分析,认为前10D满足安装要求;前直管段为5D时,平均仪表系数相对误差已达到-0.54%。

b.对单弯头+DN150变DN100渐缩管+单弯头来说,与单弯头(后5D)相比,从前10D开始,平均仪表系数相对误差值大于单弯头(后5D)的值,而且这种阻流件下的线性度都比单弯头(后5D)时差。说明单弯头+DN150变DN100渐缩管+单弯头的流场对涡轮流量计的影响比单弯头的大,所以单弯头+DN150变100渐缩管+单弯头时,前直管段长度需满足至少10D,后直管段长度至少5D。

c.对单弯头+DN150变DN100渐缩管+单弯头来说,与双弯头相比,在任意前直管段长度时,前者的平均仪表系数相对误差值都优于后者,说明在两个弯头之间加入渐缩管能够改善涡轮流量计的测量性能。

3、安装使用建议

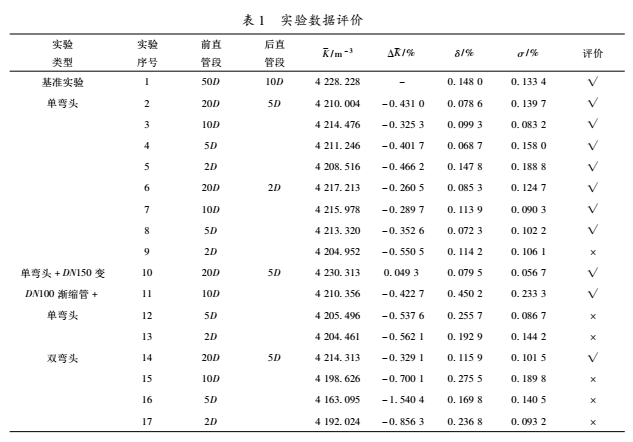

表1给出了17组实验的数据记录,认为平均仪表系数相对误差和线性度均小于0.5%,同时不确定度小于0.17%时,安装合适,进而给出安装使用涡轮流量计的建议。其中“√”表示安装的前后直管段合适;“×”表示安装的前后直管段不合适,上游阻流件对涡轮流量计的影响不能忽略。

4、结束语

通过实流实验定量研究了涡轮流量计上游安装单弯头、双弯头以及单弯头+DN150变DN100渐缩管+单弯头3种情况时对其测量性能的影响。共进行了包括基准实验在内的17组实流实验,流量范围为20~145m3/h。以仪表系数、平均仪表系数相对误差、线性度和不确定度作为评价指标,*终分别给出了涡轮流量计在3种安装条件下的推荐前后直管段长度:单弯头时,后直管段长度为5D情况下前直管段长度至少为2D,后直管段长度为2D情况下前直管段长度至少为5D;双弯头时,前直管段长度需满足至少为20D,后直管段长度至少为5D;单弯头+DN150变DN100渐缩管+单弯头时,前直管段长度需满足至少为10D,后直管段长度至少为5D。满足以上3种情况时阻流件对涡轮流量计的测量影响才能忽略。