1.问题的提出

智能涡轮流量计流体流过弯管后,下游产生流速分布畸变,若是两只邻近相接的不同平面弯管,除流速分布畸变外还会有漩涡。这些现象要影响装在下游的大部分类型流量仪表(除容积式等少数类型外)的测量值,因此通常要求在流量仪表安装点之前有一定长度直管段,改善进入仪表的流动状况。智能涡轮流量计受弯管影响较小,直管长度要求也远低于节流差压式、涡街式等其他流量仪表。但是当前智能涡轮流量计精度为测量值的0.5%,甚至0.2%~0.4,即使影响量较小,还是受到人们的关注。

除仪表前直管段可降低弯管影响外,人们还从安装方式上设法降低影响的方法。曾报道电磁流量传感器电*轴线与邻近弯管平面成45°倾斜安装可以减少弯管影响。2000年上海原水公司拟在已建成的某泵站加装DN2200智能涡轮流量计,但弯管下游安装位置的前直管长度明显不符合规定中5D~10D(D为管径,下同)的要求,此时,影响测量误差有多大呢?由于受条件限制无法在现场用经典的测量方法(如流速计流速面积法)作比对试验,以估计弯管影响附加误差值。并且使用方必须在订购之前就要知道附加误差估计值,以决定设计方案。笔者按相似原理以较小口径智能涡轮流量计在实验室模拟现场条件作试验。试验证明45。安装可减小弯管影响.并求得该个案安装条件下传统安装方式的影响值。

2.弯管下游流速分布影响

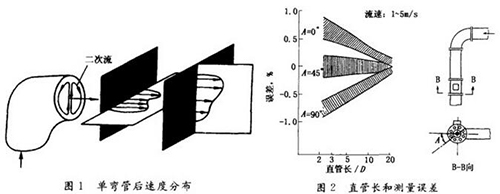

流体流过弯管由于离心力作用,靠外壁产生扩散效应,内壁产生收缩效应,由此产生横向流动的二次流,引起下游产生速度分布畸变,如图1所示

图1中,右边垂直剖面弯管外缘流速较快,水平剖面呈双峰值流速分布。随着液流离开弯管距离增加.畸变会趋于缓和。

当前绝大部分电磁流量传感器是非均匀磁场分布结构设计。非均匀磁场理论认为包含电*的测量管横截平面区域内,各微小液体体积元切割磁力线对电*间信号“所起作用”各异,因此不是均匀地而是按“所起作用”非均匀地设计各点磁场强度,使在理想条件下流速分布畸变不会影响流量测量值。然而实际仪表还是受到一些影响。图2所示是日本工业标准所附弯管下游三种安装方式不同直管长度的误差范围。

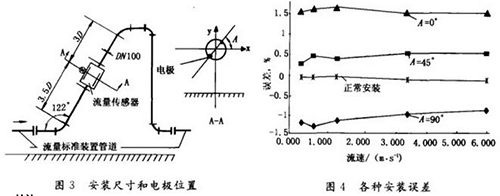

3.实验

实流实验是在称重法水流量标准装置上进行。装置的不确定度为0.011,试验仪表是DN100的IFM4080K型,按现场几何尺寸比例缩小设置管道,如图3所示夹装到流量标准装置上校验。试验结果如图4所示。图中“正常安装”即按前置直管段长度大于等于10D,后置直管段长度大于等于5D安装,其试验数据即为参比值。智能涡轮流量计满度流量为150m/h,实验流速范围0.32~5.3m/s,共做了5个流量点。

4.结论

1)在本试验安装条件下,流量传感器电*轴在A一90。位置时*大误差为一1.2,A一0。位置时为+1.6,A一45。位置时为0.5;与正常安装条 件即参比值相比,*大附加误差在A一90。时为一1.2,A==:0。时为+1.65,A一45。时为+0.65。

2)实验证明电*轴线45。安装比传统水平安装(A-o。)受弯管流动扰动影响有很大改善。

3)电磁流量传感器在弯管下游即使有足够长(5D)的直管段,亦应按“45°安装”,作为减小弯管挠流影响,降低附加误差的措施。