摘要:本文针对新研制的低能耗高精度涡轮流量计,就其变速器前后压力变化与流量变化研究了其与仪表精度之间的关系.并量化了这一因果关系,提出了改善该型流量计精度的途径。

l、引言

涡轮流量计虽然自诞生也已20多年了,但对这种流量计的研究始终停留在起始阶段。人们一直认为这种流量计精度高、测量范围广、压力损失少、惰性小。但涡轮流量计的测量信号受到多种参数的影响,在使用中不予足够的重视就会严重影响测量精度。常规考虑了以下几个因素。

1.压力变化导致液体发生气蚀而使精度下降,为此规定了每种流量计的防止流量计气蚀的*小压力。

2.温度变化导致流量计金属材料热胀冷缩,几何尺寸随之变化而引起转速的变化。

3.流体粘度影响到变送器叶轮的阻尼力,即影响到叶轮的转速。

4.由特性曲线可知流量测量范围必须在流量计的测量范围之内,才能保证测量精度,否则,因仪表常数不恒定而产生误差。

5.因为涡轮流量计为速度式仪表,流体的密度状态不同,必然影响到质量流量的计量。

2、△P、Q与△Q的关系

目前,厂商提供的涡轮流量计,均规定了变送器前端的流体压力等于或大于(δr+P1+Pr)。其中δr为流体通过涡轮流量计,以驱动变送器涡轮旋转,达到一定转速所需的进口压力;Pr为被计量介质在*高温度、*大流量下液体的汽化压力。显然,这个关系式是为了保证介质在通过变送器时,不发生气化,防止气蚀现象。

P入≥δp+P1+Pv (2-1)

P出=Aδp+BPv (2-1)

这里P入、P出分别为变送器前后两侧压力,

△P=P入-P出≥(1-A)δp+P1+(1-B)P1

A、B为系数,由制造厂家对自己的产品通过实验测定,而对线性度的要求。A、B两值的保守估计应为3.0和1.5。

由以上可以看出,对具体制造厂家提供的涡轮流量计,A、B均为常数,当介质一定时,Pv也为常数,而δp与流量计的结构特性有关。

由于δp=KQ²(K为系数,Q为仪表显示流量),在流量较大时,尤其在接近特性曲线的线性段上端B点附近,这时标定出来的仪表常数已经与实际流量的出入较大。因为Q增大,δp以平方正比关系增加,△P也会依附增加。

假定叶轮为—与管道同心圆柱面,则叶轮旋转时,顶端的轴向速度分量对漏流量也有影响。

设计栅的流通面积为Sc,涡轮转速为n,叶轮的平均半径为ro,叶片对涡轮轴线的倾角为a,则有

流量 Q为显示流量

Q为显示流量

Q为显示流量

Q为显示流量

设叶轮外廓直径尺寸为d,管道内径为D,叶轮在轴线方向尺寸为L,单 侧问隙为δ= 由于同心环状缝隙的非计量流量为

由于同心环状缝隙的非计量流量为

由于同心环状缝隙的非计量流量为

由于同心环状缝隙的非计量流量为

式中d——叶轮外径

μ——流体动力粘度

△P——变送器前后的压力差

L——变送器叶轮轴向尺寸

δ——叶轮顶端到管内径的单侧间隙

由于叶片的旋转位移方向在轴线方向上的分量将影响到缝隙中液流的速度,因此影响了缝隙的流量。故在上式中应考虑这一影响。

按图2-1,叶片上任意点(半径为r)处其切向速度和法向速度分别为

上式中△Q——误差流量

Q——显示流量

d——叶轮*大直径

D——管道口内径

μ——液体的运动粘度

L——叶轮的轴向尺寸

N——叶轮上叶片的个数

ε——仪表常数

对于给定的仪表,上式即为:△Q=K1△P+K2Q

综上所述,流量计所计量的液体的流量难以反映液体的真实流量.为此,应将漏液流量加在上式中。

即有:Q真=Q示+△Q

3、结论

1.涡轮流量计的测量精度受其叶轮几何参数精确度的影响;

2.当流量Q较大并接近特性曲线线性段上端点时,变送器两侧的压差会增大,导致显示值较实际流量偏小。

3.所造成的误差为

当已知△P及仪表所显示流量时,便可通过上式求出漏显的流量。

4.如果压力变化△P²,则:△P←△P十△P²

故△P=Kl△P+K1△P²+K2Q=K+K1△P²+K2Q

故△P=Kl△P+K1△P²+K2Q=K+K1△P²+K2Q

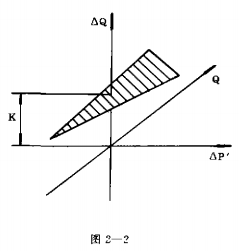

上式即为本文所反映的压力变化K1△P²与流量Q与误差△Q之间的关系式,如图2-2所示。

5.为提高精度,一方面应提高变送器的设计精度及制造精度,另一方面应当稳定变送器两侧的压力差及限制流量在特性曲线线性段部分的中点附近。