摘要:多相生产井中,油、气、水的密度和流速、粘度分布不均匀,生产测井时涡轮流量计所测的RPS值波动幅度大,导致所确定总流量误差增大。考虑叶片顶端与边沿阻力矩及粘度、流速的影响,提出了涡轮流量计在多相流动中的响应方程。计算表明,叶轮表面,轴承外表面阻力起主导作用,RPS值主要取决于局部流速和动力粘度的变化。基于所给出的响应方程和实验结果,建议在多相流动中测量分层总产量时采用集流型涡轮流量计。

在考虑涡轮流量计的叶片受力时,把叶轮看作均匀对称体。当流体粘度变化不大时,这一简化所引起的误差可以忽略;在油气亦混合物中,由于油、气、水分布不均匀,使粘度、密度和流速分布也不均匀,因此利用上述模型不能有效地分析涡轮流量计的响应规律。本文把叶轮看作不对称旋转体,对叶片上、下表面作为边界层分别进行受力分析,同时考虑轴承外表面摩擦力产生的阻力矩,提出了新的响应方程,并利用实验方法进行了验证。

1、叶轮受力分析

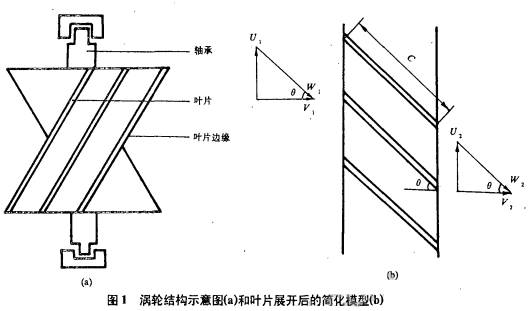

图l(a)是常用涡轮流量计的结构示意图,叶片展开后的简化模型如图1(b)所示。冲击叶片的局部混合密度为ρm;流体平均速度为U;入口线速度U1;入口相对于叶片的速度W1;入口速度为V1;叶片出口速度V2;出口线速度U2;出口相对于叶片的速度W2。因叶片流通面积为常数,流入前后的压力变化很小因此将油、气、水混合物作为不可压缩流体处理。公根据连续性原理,流入前后V1=V2,由此可以作出如图l(b)所示的入、出口速度三角形。为使叶轮旋转,只有与圆周速度相同方向上的力才产生驱动力矩。根据动量原理,由流体动量变化在圆周方向上产生的驱动力F为

F=ρmQ(V1tgθ-ωr) (1)

式中,Q为视流量;θ为叶片与轴线间的夹角;r为涡轮平均半径;ω为涡轮转动角速度。对于具有m个叶片的涡轮,由F产生的驱动力矩为

T=mFr (2)

实际测井时,Q值受流型和电缆速度的变化而波动,且油井产量可能是波动的,因此流量计的响应将不稳定。为了简化分析过程,假设流量在短时间内是稳定的,此时驱动力矩等于n个阻力矩T1之和。考虑到叶片结构和流体性质,阻力矩主要包括:

①叶片表面上由流体粘性摩擦产生的叶片表面摩擦阻力矩Tf;

②轴承摩擦阻力矩Ts;

③轴承外表而的粘性摩擦产生的轴承外表而阻力矩Ta;

④叶顶边缘阻力矩Tt;

⑤叶片外边缘与管子内壁的摩擦产生的叶片边缘阻力矩Te。

1.1叶片表面摩擦阻力矩

多相流体冲击叶片时,假设各相与叶片作用机会均等。因流动方向与叶片夹角很小(0.1°~0.4°),在叶片上不会发生边界层脱体现象,可以用动量积分描述边界层内流动

式中,θ1为动量损失厚度;v为动力粘度;x为沿叶片方向上的坐标;H=δ/θ1,δ为排移厚度;μm为混合粘度;Tw为表面阻力系数。

另S(λ)=Twθ1/μmU;λ=θ1²dU/vdx (λ为形参数)。则式(3)简化为

流体冲击叶片时,上、下表面上的速度分布为

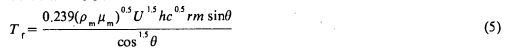

式中,Uu和Ud分别为叶片上、下表面的速度分布;a为流体进入角。将Uu,Ud分别代入式(4),并采用文献中λ和H的近似关系式,积分得总的叶片摩擦阻力矩为

式中,c和h分别为叶片的长度和宽度。由上式可见,Tf的大小取决于叶片的安装结构和流体性质。

1.2轴承摩擦阻力矩

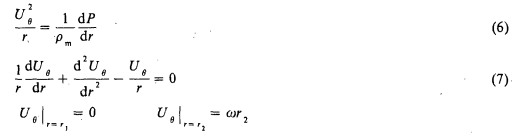

轴承与壳体之间接触形式简化为柱状环,其中充满了流体,由于间隙很小,流体只可能是水或油,不可能为气。轴承摩擦阻力矩是由流体与壳体间的相互摩擦引起的。利用层流流动的N-S方程,可以描述圆柱环中的流速分布规律

式中,Uθ为柱状坐标中沿θ方向上的线速度;P为圆柱环中的压力;这里r代表径向坐标;r1为轴承外半径;r2为轴承外壳体内半径。式(7)为欧拉方程,令r=et(t为中间变量),则t=1nr,对应式(7)的特征方程为

r(r-1)+(r-1)=0

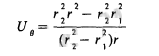

根为r=±1.因此式(7)的解为

根为r=±1.因此式(7)的解为

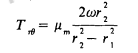

作用在内轴上的切应力Trθ为

总的轴承摩擦阻力矩为

式中,d为轴深;ω为涡轮旋转角速度;a是高度为d、半径为r1的圆柱面面积。

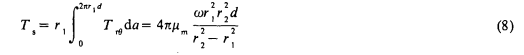

1.3轴承外表面阻力矩

文献认为流体在两个叶片之间流动时,轴承外表面上的作用力与轴平行。实际上,流体是以一定角度通过叶片的,所产生的阻力矩不能忽略。采用与式(3)类似的动量方程,轴表面上的速度取x的四次幂分布(W=Cx4),可以得出Ta的表达式为

式中,rh为轴承外表面所在柱面的半径;Sr为柱面上两个叶片所围成的而积。

1.4其他阻力矩

1)叶顶边缘阻力矩

根据缝隙流动原理,可以写出叶顶边缘阻力矩Tt的表达式

式中,dx为叶顶缝隙的宽度。

2)叶片边缘阻力矩

利用缝隙流动原理,叶片边缘阻力矩Te为

Te=mμmωrtdy (11)

式中,r1为叶片边缘半径;dy为外边缘缝隙宽度。

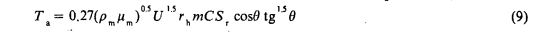

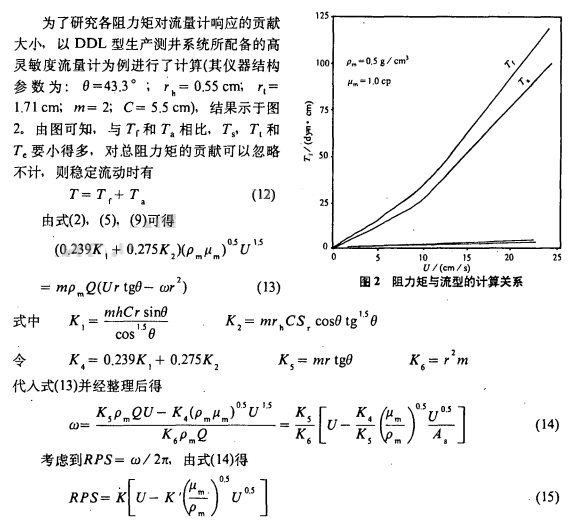

2、响应方程

式中,K=K5/2πK6;K'=K4/K5A5;RPS为流量计测量值。式(15)即为本文给出的响应方程,其中K和K'值取决于叶片的结构。观察式(15)可知,除了叶片的结构之外,影响RPS值得主要因素为U和μm/ρm。

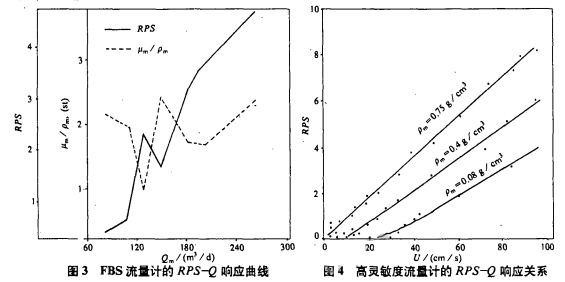

多相流动中,U和μm/ρm随温度、压力、油气水的含量的变化而变化。图3是利用斯伦贝谢的FBS流量计由实验作出的RPS-Q响应曲线,从图中可见,随μm/ρm的突变,RPS值也发生了响应的剧烈变化。

图4是对哈里伯顿公司的DDL型高灵敏度流量计进行计算的响应关系(实线)和实验结果(资料点x)。从图中(实线为按式(15)计算的实验结果)可见,两者符合较好,证实了式(15)的可靠性。

3、分层总流量的测定

在多相流动中,流速和动力粘度分布是不均匀的,为提高多相流动流量的测量精度,一是设法校正流速和动力粘度分布不均匀影响,这往往十分困难;二是采用集流式流量计测量。集流式流量计使所有流体通过叶片而进行测量,与连续型流量计相比有两个主要特点:

①在较大程度上减少了流速分布不均匀的影响;

②集流后由于流速提高,使动力粘度分布趋于均匀。因此,采用集流式流量计可有效地提高多相流动流量的测量精度。

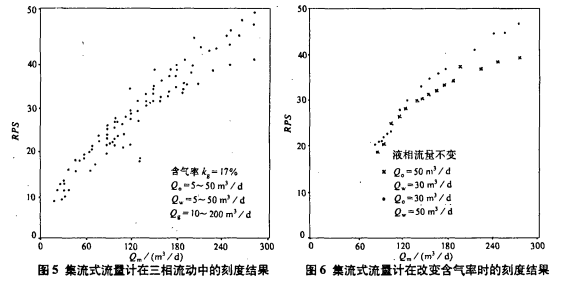

图5是对斯伦贝谢公司的集流式流量计进行刻度的结果。实验所用油、水的密度分别为0.825g/cm³和1g/cm³,用空气模拟天然气,油、水、气的流量变化范围,考虑了常见油气水产量和含量的变化。从图中可见,实验数据的线性关系良好。图6是液相流量不变,含气率在10%~70%间变化时的刻度结果。在总流量(Qm)变化范围为80~300m³/d时,油水比的变化对RPS-Q响应影响不明显。因此,多相流动中确定总流量的可靠方法是采用集流式流量计。

4、结论

1)影响涡轮流量计叶轮响应的阻力矩主要是叶片摩擦阻力矩和轴承外表面阻力矩;影响涡轮流量计测量值得主要因素是流速大小和动力粘度分布。

2)连续流量计通常居中测量,受流速和动力粘度局部分布影响大,在多相流动的井中,尤其是低产条件下,不宜采用连续型涡轮流量计。

3)在多相流动中,测量分层总流量建议采用集流式流量计,因为集流后的流速大幅度提高可使油气水的流速及动力粘度分布趋于均匀,从而使流量计的响应呈较好的线性关系。